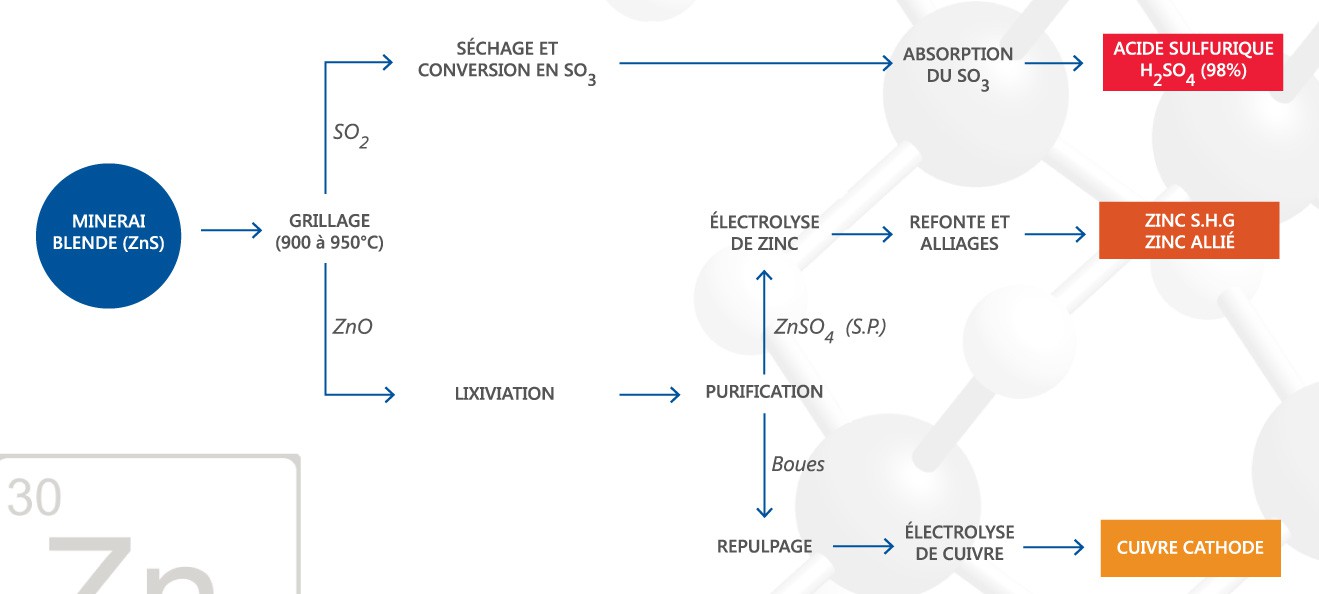

Grillage Acide

Pour produire du zinc le complexe d’ALZINC utilise comme matière première du Concentré du Zinc contenant en moyenne 54% à 60% de zinc, 32% de soufre, 6% de fer, 1% à 2% de plomb, 3% de SiO2 et une quinzaine d’autres éléments dont les teneurs sont inférieurs à 0,5%. Les opérations de traitement commencent par un grillage du concentré ayant pour but de transformer le ZnS contenu dans le concentré en oxyde de zinc (ZnO) conformément à la réaction chimique suivante : ZnS + 3/2 O2 ------------------- ZnO + SO2 + calories Le flux de gaz à la sortie du grillage contient environ 6% de SO2. Il passe par une chaudière pour la récupération de chaleur et il est ensuite véhiculé vers d’autres installations en vue de l’épurer et de le refroidir. L’opération suivante consiste à envoyer le SO2 vers une tour de catalyse où il est oxydé en SO3 en présence de pentoxyde de vanadium (V2O5) (catalyseur) selon la réaction suivante: SO2 + ½ O2 ---------------------- SO3 + calories Pour que le taux de conversion de SO2 en SO3 soit maximum, le gaz passe à travers quatre lits de catalyseurs où il est refroidit à la sortie de chaque lit pour extraire la chaleur dégagée. Le flux de SO3 est ensuite envoyé vers une tour d’absorption pour être transformé en acide sulfurique par contact avec de l’eau suivant la réaction suivante: SO3 + H2O ----------------------- H2SO4 La quantité d’acide sulfurique ainsi produite est approximativement de 62.000 tonnes par an.